Aprenda con ALON AUTOMOTIVE

¿Cómo es el funcionamiento y diagnóstico de la 5ª rueda de las Cabezas tractoras?

Os explicamos como es el funcionamiento del mecanismo que permite la articulación de vehículos pesados, tipos y características en el diagnóstico de fallos, la inspección y las pruebas que se realizan para establecer su óptimo desempeño.

Se denomina “5ª Rueda” al elemento que acopla la cabeza tractora o camión (cabina) del vehículo pesado de carga con el remolque. Este elemento va instalado sobre la zona trasera del chasís de la cabeza tractora, tiene forma de herradura y cumple la función de alojar el King Pin o pivote, para asumir los esfuerzos de carga vertical y de arrastre producido por el remolque. Estas especificaciones se deben contemplar en el momento de seleccionarla, pues no todas son iguales.

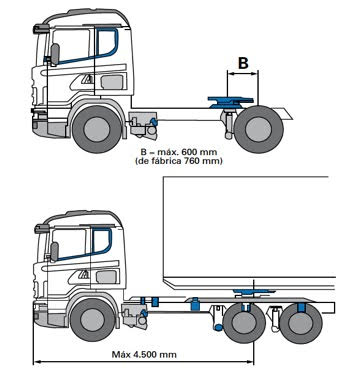

El King Pin es el elemento de enganche que se ubica en la plataforma que va fijo a la zona delantera del semirremolque o remolque. La 5ª Rueda se ubica delante del primer eje de tracción y se instala paralela a la superficie del suelo. Para su correcto funcionamiento se consideran unas medidas de ubicación, lo cual garantiza que el comportamiento dinámico sea seguro para el traslado de la carga.

La 5ª Rueda somete el chasís a una carga muy concentrada y por tal razón, en un vehículo de dos ejes, se encuentra a una distancia por delante del eje trasero igual al 10% de la distancia entre ejes. Desde el punto de vista de la carga, la 5ª Rueda se debe situar a no más de 600 mm delante del eje trasero en los vehículos de dos ejes. Esto no incluye el chasís adaptado de fábrica, en el cual la 5ª Rueda puede ir en una posición a no más de 760 mm por delante del eje trasero. Para un vehículo de tres ejes, se considera una distancia máxima de 4.500 mm entre el frente de la cabina y el centro de la 5ª Rueda.

Tipos

Existen dos tipos de 5ª Rueda. La primera es la fija o estacionaria y la segunda es la deslizable. Las primeras se utilizan cuando la carga de los ejes, la posición del pivote y el largo de la combinación del vehículo son constantes.

Estas son generalmente más livianas y de menor coste que las deslizables. Sin embargo, no ofrecen la flexibilidad de aplicación de la 5ª Rueda deslizable. Las 5ª Ruedas deslizables transfieren el peso entre los ejes del tractocamión, se adaptan a diferentes posiciones del pivote en el vehículo y permiten variar las longitudes del vehículo. Este tipo de 5ª Rueda ofrece mejoras en la maniobrabilidad y comodidad al conducir.

Otro aspecto básico por considerar en la selección de una 5ª Rueda, es la altura. Ésta puede llegar a ser un factor crítico si no es la adecuada. Por último, es importante señalar el peso que pueda soportar, porque representa el equilibrio entre el coste total operativo, la resistencia y la durabilidad. Toda masa adicional que exceda los requisitos de su operación generará gastos adicionales.

Partes que la componen

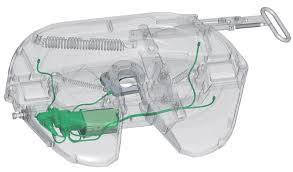

En líneas generales, las 5ª Ruedas se componen de un plato, unas mordazas, el aro giratorio y el King Pin. El plato es el elemento que está en constante contacto con el aro giratorio. Está expuesto a presentar fisuras o fracturas por los esfuerzos a los cuales es sometido, por una indebida aplicación o por un mal mantenimiento.

Plato Fisurado

En tal caso es necesario cambiarlo debido a que no acepta reparaciones ni aplicaciones de soldadura de ningún tipo, según lo establecido por los diversos fabricantes del mercado.

Mordazas y Sistemas Mecánicos

Dentro de la 5ª Rueda se alojan sistemas mecánicos que van fijados al plato como mordazas, anillos, elementos de sujeción y resortes, entre otros, que son piezas intercambiables y suministradas como kits para ser sustituidos.

Las mordazas fijan el King Pin y sostienen unida la cabina con el remolque. Este elemento presenta desgaste común por el esfuerzo que realiza y por la operación de contacto, generalmente las mordazas tienen un tratamiento térmico especial para garantizar la resistencia y evitar el desgaste prematuro. Por esta razón no se recomienda aplicar soldadura para rellenar la superficie desgastada ya que puede afectar las dimensiones del King Pin. Para este caso se recomienda sustituirlas.

El aro giratorio y el pivote son los principales elementos de contacto del sistema. El largo del King pin depende de si su diseño está para ser utilizado con sistema de lubricación o no y debe ser ubicado de tal forma que garantice la posición con respecto a la tornamesa. El espesor de lámina juega un papel importante para garantizar la instalación.

King Pin

El ángulo del pivote con respecto al aro giratorio es de 90°, se debe medir con escuadras o galgas específicas y garantizar que sea completamente perpendicular o, de lo contrario, se desgastan las mordazas que lo sujetan.

Comúnmente se utiliza el King Pin de 2 pulgadas de diámetro, aunque también existen Pivotes de 3,5 pulgadas, mas habituales en Estados Unidos. En la zona de contacto con las mordazas, se especifica el límite de desgaste que varia de un fabricante a otro, puede ir desde 1,8 mm hasta los 3,2 mm. De superar esta medida se aconseja sustituir el elemento.

Se debe garantizar que esta estructura este lo mas plana posible porque cualquier deformación o curvatura que se presente en este elemento genera una carga puntual en el plato. Cabe anotar la necesidad de realizar un adecuado proceso de lubricación de los elementos que están en contacto. En algunos casos existen 5ª Ruedas libres y de bajo uso de lubricantes.

Mantenimiento e inspección

Dentro de los métodos de inspección recomendados está la inspección visual y los ensayos no destructivos, y el uso de tintas penetrantes, la inspección con partículas magnéticas y por ultrasonido.

Inspección visual: se debe realizar una inspección visual de los componentes de la 5ª Rueda (plato, anillo, aro giratorio, pivote, mordazas, etc.) donde se verifica que no presente fisuras ni fracturas. Se revisa que no tenga deformaciones, golpes ni curvaturas considerables que excedan los límites especificados. Para estas mediciones se contempla que el vehículo se encuentre en una superficie nivelada, con la presión de aire en llantas adecuada y sus elementos de suspensión en inmejorable estado como las ballestas o las cámaras de la suspensión neumática, amortiguadores, etc.

Ensayo con tintas penetrantes: este ensayo se realiza con líquidos que permiten identificar pequeñas fisuras o agrietamientos que se presenten en una superficie ferrosa y no ferrosa. Consiste en aplicar un líquido de color o fluorescente, el cual penetra en la discontinuidad de la superficie. Posteriormente se retira el exceso de líquido y se aplica un revelador, el cual absorbe la tinta y revela las grietas o fracturas de la superficie.

Inspección con partículas magnéticas: este método consiste en inducir un campo magnético en un material ferromagnético, y formar distorsiones en el mismo. Si el material presenta una zona en la que existen discontinuidades perpendiculares a las líneas del campo magnetizables, éstas se deforman o se producen polos. Las distorsiones o polos atraen a las partículas magnetizables que son aplicadas en forma de polvo o suspensión en la superficie que se está examinando y, por acumulación, producen las indicaciones que se observan visualmente de forma directa o empleando luz ultravioleta.

Inspección por ultrasonido: su funcionamiento se basa en la impedancia acústica, la cual se manifiesta como el producto de la velocidad máxima de propagación del sonido y la densidad del material. Cuando se inventó este procedimiento, se medía la disminución de intensidad de energía acústica al hacer viajar ondas supersónicas en un material, requiriendo el empleo de un emisor y un receptor. Actualmente se utiliza un único aparato que funciona como emisor y receptor, basándose en la característica del sonido de reflejarse al alcanzar una interfase acústica.

Lo importante es saber que operaciones se deben o no hacer en caso de fallo, qué elementos son sujetos de inspeccionar y qué tan importante es corregir los fallos y los daños que se presenten en sus componentes, algunos por desgaste normal de la operación y otros por agentes externos que los afectan.

De este modo es aconsejable seguir las recomendaciones de cada fabricante y las especificaciones encontradas en las normas técnicas.